o?T01t��=� 锂离子

电池由于

材料体系及制成

工艺等诸多方面因素的

影响,存在发生内短路的风险。虽然锂离子电池在出厂时都已经经过严格的老化及自放电筛选,但由于过程失效及其他不可预知的使用因素影响,依然存在一定的失效概率导致使用过程中出现内短路。对于动力电池,其电池组中锂离子电池多达几百节甚至上万节,大大放大了电池组发生内短的概率。由于动力电池组内部所蕴含的能量极大,内短路的发生极易诱发恶性事故,导致人员伤亡和财产损失。TE的

PPTC及

MHP-TA系列

产品提供了一种可能的解决方案,可以预防一旦动力电池出现内短路时恶性事故的发生。

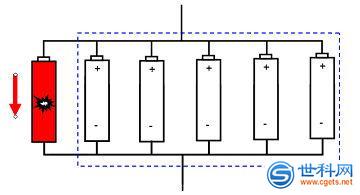

-n>J�lfCd2 6/4?x)l�3- 对于并联的锂离子动力电池模组,当其中一节或几节电池发生内短时,电池模组中的其他电池会对其放电,电池组的能量会使内短电池温度急速升高,极易诱发热失控,最终导致电池起火爆炸。如示意图1所示

.� #7�B1�0  ��z]��\CI: $$G�mundqB

��z]��\CI: $$G�mundqB 图1:模组中单节电池内短示意

zA<Hj�;9SM reU*a�pZ/� 常规的温度探测在电池升温时,虽然可以告知IC切断主回路,但无法阻止并联电池模组内部的持续放电, 并且由于主回路切断,电池模组所有的能量都集中于内短路电池,反而增加了热失控发生的几率。

��

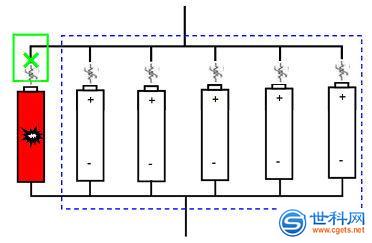

n}f*>Mn s��?}m~Pl� 理想的方案是,在发现某节电池发生内短而升温时,可以切断该节电池与模组中其他电池的连接回路。如图2所示,在单节电池上组装TE PPTC或者MHP-TA系列产品,当内短路发生时TE保护器件可以有效地阻断内短路电池与模组内其他电池的联系,防止恶性事故的发生。对于单体电池数量大的动力电池组,配组时对电池及器件内阻一致性

要求较高,而MHP-TA由于其内部双金属结构,器件电阻的一致性非常好, 可以极大地满足对于电池内阻的要求。

�Dj��K����  ���}�2��X" s�C�^���9�

���}�2��X" s�C�^���9� 图2:电池内

短路保护解决方案

�5|�pPzEA> 2�b�`�3�"S 锂离子动力电池的系统组成及实际路况复杂,被动器件的防护是必不可少的。

�BPH-g�\�q a�hn�Qq��9 LKx<�h�l$O